Повышение эффективности теплообмена в теплообменных аппаратах

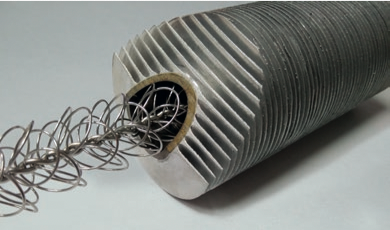

ООО «Нева-Теплотехника» предлагает компаниям, вовлеченным в создание или эксплуатацию теплообменных аппаратов, простые элементы – проволочные интенсификаторы потока hiTran.

hiTRAN – системы тепловой интенсификации, значительно увеличивающие теплоотдачу внутри труб за счет изменения  динамики среды. Эти системы, установленные более чем в 15000 теплообменниках по всему миру, обеспечивают ряд технических и экономических преимуществ:

динамики среды. Эти системы, установленные более чем в 15000 теплообменниках по всему миру, обеспечивают ряд технических и экономических преимуществ:

• увеличенные коэффициенты теплоотдачи;

• увеличенные продуктивность и срок безотказной работы;

• сниженные эксплуатационные затраты;

• сниженные затраты на энергию;

• сниженные загрязнения, вызываемые реакциями, оседанием частиц и кристаллизацией;

• улучшенные качества продукта;

• увеличенная работоспособность оборудования;

• более компактный дизайн;

• меньшие затраты на новое оборудование.

Преимущества применения для новых теплообменников:

• меньшее количество аппаратов/пучков труб;

• уменьшенные размеры теплообменника;

• большая продолжительность рабочего цикла;

• сохранение производительности даже при неполной загрузке;

• меньшие затраты на обслуживание;

• сниженные капитальные затраты.

Преимущества применения при модернизации теплообменников:

• увеличенная пропускная способность при том же температурном режиме;

• переменная/выборочная производительность согласно процессу;

• повторное использование имеющегося оборудования – низкие капитальные затраты;

• та же площадка под оборудование;

• легкий и быстрый монтаж;

• короткий период окупаемости.

Перечень реализованных проектов : Референс -Лист РФ